耐磨陶瓷替代傳統鋼板:大幅提升設備防磨性的革新之路

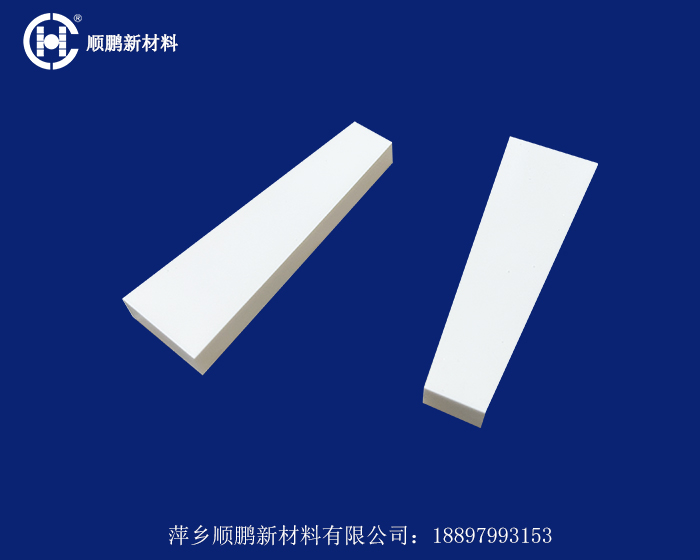

從材料本質來看,耐磨陶瓷與傳統鋼板的防磨性能存在代際差異。傳統鋼板(如高錳鋼、耐磨鋼)的莫氏硬度通常為 5-6 級,而氧化鋁耐磨陶瓷的莫氏硬度高達 9 級,硬度是鋼板的 3 倍以上。在耐磨性方面,實驗室數據顯示,氧化鋁陶瓷的耐磨性是高錳鋼的 20-30 倍,是普通鋼板的 50 倍以上。這意味著在同等工況下,采用陶瓷襯板的設備磨損速度僅為鋼板設備的 1/20,從根源上解決了鋼板 “易磨損、勤更換” 的痛點。

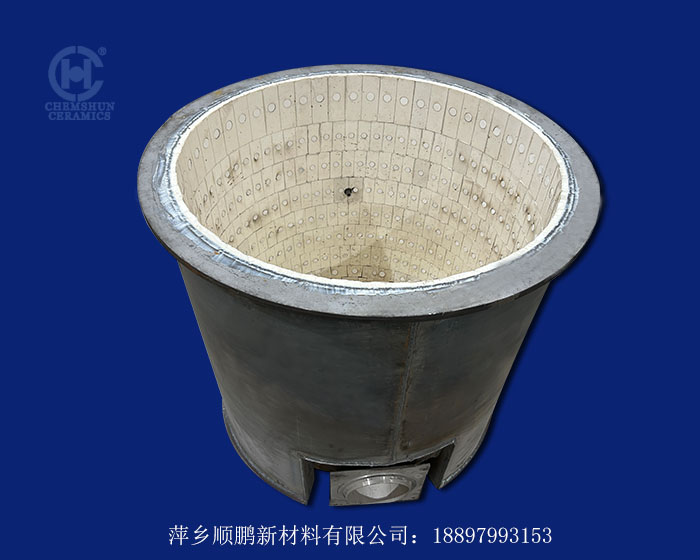

在實際應用中,耐磨陶瓷替代鋼板帶來的防磨性提升體現在多個維度。以礦山行業的頭部漏斗為例,傳統鋼板漏斗在輸送大塊礦石時,因物料沖擊和摩擦,平均 3-6 個月就會出現局部磨穿,每年需更換 2-4 次,每次更換耗時 1-2 天。改用 10mm 厚的氧化鋁陶瓷襯板后,漏斗內壁的抗沖擊和耐磨性大幅增強,即使面對日均數千噸礦石的持續沖刷,使用壽命仍能延長至 3-5 年,更換頻率降低 90% 以上,且陶瓷表面光滑,減少了物料滯留導致的局部過度磨損。

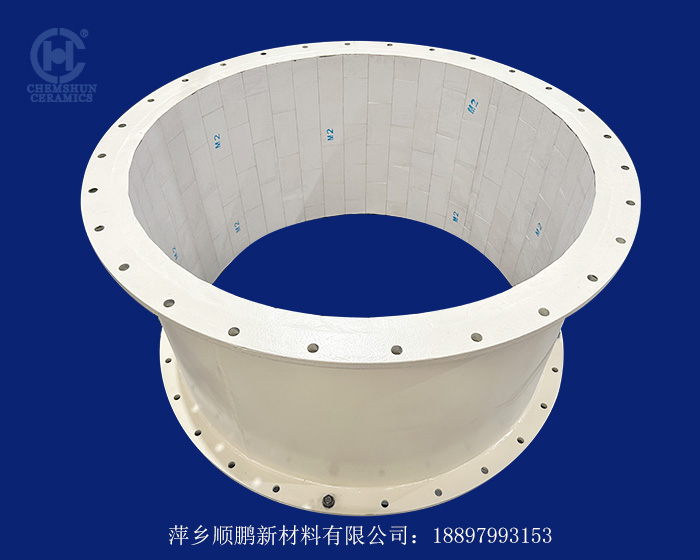

對于輸送管道這類高流速磨損設備,傳統鋼板管道的短板更為明顯。在煤粉、礦漿等介質的高速流動下,鋼板管道的彎頭、變徑處往往因湍流沖刷形成 “磨蝕空洞”,平均壽命不足 1 年。而內襯耐磨陶瓷的復合管道,利用陶瓷的高耐磨性抵抗介質沖刷,彎頭部位壽命可達 5 年以上,且陶瓷的光滑表面降低了流體阻力,使管道能耗降低 10%-15%。某電廠的實踐數據顯示,將煤粉輸送管道從鋼板材質改為陶瓷復合材質后,每年減少管道更換費用 60 萬元,因漏粉導致的停機損失降低 90%。

在研磨設備襯板領域,耐磨陶瓷對鋼板的替代堪稱 “顛覆性升級”。球磨機的傳統錳鋼襯板,在鋼球與物料的研磨作用下,年磨損量可達 50-100mm,需每年停機更換 1-2 次,不僅影響生產連續性,還因金屬碎屑混入物料降低產品純度。采用 92% 氧化鋁陶瓷襯板后,年磨損量僅為 2-3mm,使用壽命延長至 5-8 年,且陶瓷的化學穩定性避免了金屬污染,使礦粉、水泥等產品的純度提升 2%-3%。某水泥廠的球磨機改造后,襯板更換周期從 10 個月延長至 6 年,累計減少停機時間 120 天 / 年,直接經濟效益超 300 萬元。

耐磨陶瓷替代鋼板的優勢還體現在輕量化與適應性上。陶瓷的密度僅為鋼板的 1/3,在大型設備(如長距離溜槽、振動篩)上應用時,可減少設備承重負荷,降低驅動能耗。同時,陶瓷的耐腐蝕性(可耐受酸堿介質)和耐高溫性(長期使用溫度達 1000℃以上),使其能在鋼板易被腐蝕、高溫軟化的工況下穩定工作。例如,在冶金行業的高溫渣漿溜槽中,鋼板因高溫氧化和渣漿腐蝕,壽命僅 2-3 個月,而陶瓷襯板可在 800℃環境下保持穩定性能,壽命延長至 2 年以上。

綜上所述,耐磨陶瓷對傳統鋼板的替代,并非簡單的材料更換,而是通過材料性能的跨越式提升,從根本上解決了設備磨損難題。它不僅大幅延長了設備壽命、降低了維護成本,更通過提升生產連續性和產品純度,為企業創造了多元價值。

17607997915 18897993153

17607997915 18897993153

贛公網安備 36030202000285號

贛公網安備 36030202000285號