在氧化鋁陶瓷的眾多成型工藝中,干壓成型因其高效、穩定的特點,被廣泛應用于形狀相對簡單、尺寸精度要求較高的陶瓷制品生產中。這種成型方式通過對干燥的陶瓷粉末施加壓力,使其在模具內形成具有一定強度和密度的坯體,為后續的燒結工藝奠定基礎。

干壓成型的基本原理

干壓成型的核心原理是利用外部壓力將松散的氧化鋁陶瓷粉末壓實,排除粉末顆粒間的空氣,使顆粒緊密接觸并通過摩擦力和范德華力結合在一起,形成具有一定形狀和強度的坯體。與濕壓成型或注漿成型不同,干壓成型所使用的陶瓷粉末含水率極低,通常在 3% 以下,部分工藝甚至采用完全干燥的粉末,這也是 “干壓” 名稱的由來。低含水率確保了粉末在加壓過程中不易出現流動性過強或粘結不均的問題,有助于提升坯體的密度均勻性。

干壓成型的工藝流程

原料準備與預處理

原料準備是干壓成型的基礎環節,直接影響坯體質量。首先需將氧化鋁粉末與少量粘結劑(如聚乙烯醇)、潤滑劑(如硬脂酸鋅)充分混合,粘結劑的作用是增強坯體強度,避免脫模時碎裂,潤滑劑則能減少粉末與模具間的摩擦,提升脫模效果。混合后的粉末需經過造粒處理,通過噴霧造?;驒C械造粒將細粉制成具有一定粒徑(通常為 50-200μm)的顆粒,改善粉末的流動性和填充性,確保模具內粉末分布均勻。

模具設計與選擇

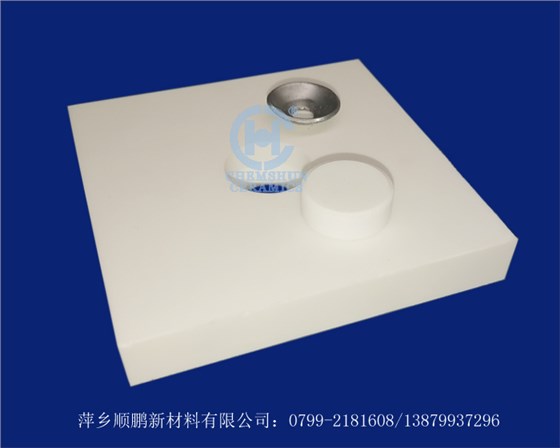

模具是干壓成型的關鍵設備,其精度直接決定坯體的尺寸精度。模具材料需具備高強度、高耐磨性和良好的加工性能,常用材料包括 Cr12MoV 合金工具鋼、硬質合金等。模具結構根據產品形狀設計,分為上模、下模和模套,對于復雜形狀的制品,可能需要采用組合式模具。模具的間隙、圓角半徑等參數需嚴格控制,避免坯體出現毛刺、裂紋等缺陷。

裝粉與加壓成型

裝粉環節需將造粒后的氧化鋁粉末均勻填充到模具型腔中,粉末填充量需精確控制,以保證坯體密度一致。裝粉方式可分為人工裝粉和自動裝粉,自動化生產線中多采用自動稱量、自動布料系統,提升裝粉效率和一致性。加壓過程是干壓成型的核心步驟,根據壓力施加方向可分為單向加壓和雙向加壓:單向加壓僅上模或下模移動施力,適用于薄壁、簡單形狀制品,但易出現上下密度不均;雙向加壓則上下模同時施力,能有效改善密度梯度,適用于厚壁或尺寸較大的制品。加壓壓力通常在 10-100MPa 之間,具體壓力值需根據氧化鋁含量、粉末粒度等參數調整,壓力過小會導致坯體密度低、強度不足,壓力過大則可能造成模具損耗或坯體開裂。加壓過程中需控制加壓速度和保壓時間,一般采用分段加壓(低壓預壓→高壓成型)和保壓(5-30 秒)的方式,有助于空氣排出和顆粒重排。

脫模與坯體處理

加壓完成后,通過脫模機構將坯體從模具中取出,脫模過程需保持平穩,避免施加額外應力導致坯體損壞。脫模后需對坯體進行外觀檢查,去除毛邊、毛刺,并檢測坯體密度、尺寸精度等參數。對于存在微小缺陷的坯體,可進行簡單修整;不合格坯體則破碎后重新造?;厥?,提高原料利用率。

干壓成型的優勢與局限性

顯著優勢

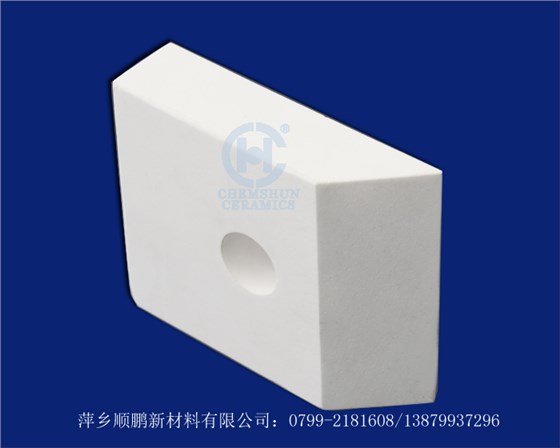

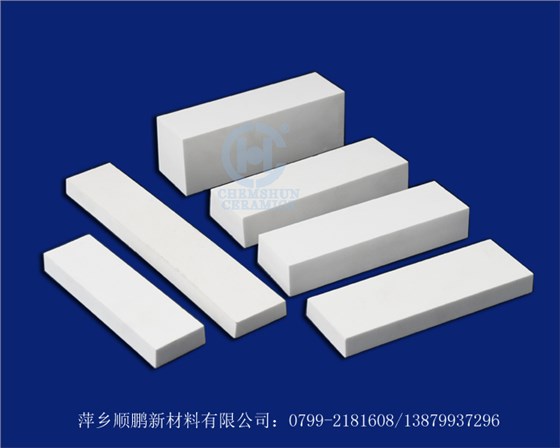

干壓成型的突出優勢在于生產效率高,單次成型周期短(通常為數秒至數十秒),適合大規模工業化生產。其次,坯體尺寸精度高,表面粗糙度低,后續加工量小,能有效降低生產成本。此外,干壓成型的坯體密度較高且均勻性較好,燒結后制品的力學性能(如硬度、強度)穩定,適合制作對性能要求嚴格的氧化鋁陶瓷部件,如耐磨襯套、密封環等。

主要局限性

干壓成型對制品形狀有一定限制,復雜形狀制品(如帶有深孔、薄壁、異形結構)難以一次成型,需結合后續加工或采用其他成型工藝。同時,由于壓力傳遞過程中的衰減,厚大件制品易出現密度梯度,影響燒結后的性能一致性。此外,模具成本較高,對于小批量、多品種的生產需求,經濟性較差。