摘要

隨著鋰電行業向高產能、高自動化方向快速發展,其生產流程中對輸送管道的耐磨性、耐腐蝕性及穩定性提出了更高要求。耐磨陶瓷管道憑借其優異的材料性能和工程適應性,逐漸成為鋰電材料輸送系統的核心組件。

一、鋰電行業對輸送管道的核心需求

鋰電生產涉及正負極材料制備、電解液輸送、廢料回收等關鍵環節,其輸送介質具有以下特性:

1.高磨損性:鋰輝石、石墨等固體顆粒在氣力輸送或漿料輸送中易對管道內壁造成沖蝕;

2.化學腐蝕性:電解液中的有機溶劑(如DMC、EC)及鋰鹽(如LiPF6)對金屬管道存在腐蝕風險;

3.潔凈度要求:管道內壁需避免金屬離子析出,防止污染電池材料;

4.高溫工況:煅燒、燒結等工序涉及高溫氣體或漿料輸送。

傳統金屬管道(如不銹鋼、碳鋼)在長期運行中易出現磨損穿孔、腐蝕泄漏等問題,導致生產中斷及產品品質下降。因此,開發兼具耐磨、耐腐蝕、低污染的管道系統成為行業痛點。

二、耐磨陶瓷管道的技術特性

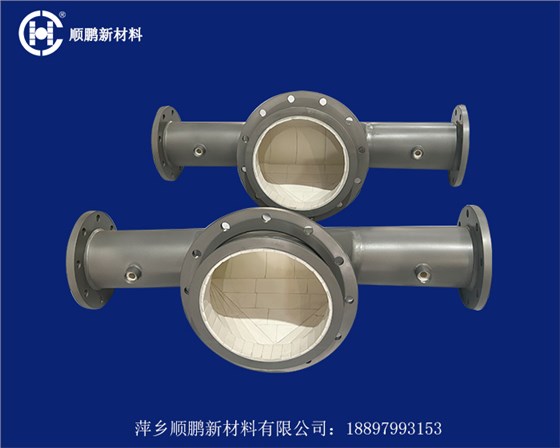

耐磨陶瓷管道以氧化鋁(Al?O?)高性能陶瓷為內襯層,外層采用不銹鋼的復合結構,其核心優勢如下:

1. 卓越的耐磨性能

陶瓷材料硬度可達HRA85-90(莫氏硬度9級),是普通鋼材的10倍以上。在鋰輝石粉體輸送試驗中,陶瓷管道的磨損率僅為金屬管道的1/20,顯著延長使用壽命。

2. 優異的耐腐蝕性

陶瓷層化學穩定性高,對酸、堿、有機溶劑及鋰鹽溶液具有惰性,可避免電解液輸送中的腐蝕問題,減少維護頻次。

3. 低污染特性

陶瓷表面致密無孔隙,不易吸附雜質,且金屬離子析出量低于0.1ppm,滿足鋰電材料對潔凈度的嚴苛要求。

4. 耐高溫與熱震穩定性

氧化鋁陶瓷可長期耐受1200℃高溫,碳化硅陶瓷甚至可達1600℃,同時具備優異的抗熱震性能,適應鋰電燒結工序的急冷急熱工況。

5. 輕量化與安裝便利性

陶瓷管道密度僅為金屬的1/3,可降低輸送系統負荷;模塊化設計支持快速拆裝,減少停機時間。

三、鋰電行業典型應用場景

1. 正極材料輸送

在鋰鈷氧化物(LCO)、磷酸鐵鋰(LFP)等正極材料及石墨負極材料的干法/濕法輸送中,陶瓷管道可有效抵御顆粒沖蝕,避免金屬雜質混入,提升電池容量一致性。

2. 電解液循環系統

陶瓷管道內壁光滑(摩擦系數≤0.02),可減少電解液流動阻力,降低泵送能耗;同時防止LiPF6分解產生的HF氣體腐蝕金屬管道,保障系統安全性。

3. 廢料回收與尾氣處理

在鋰輝石提鋰尾氣處理中,陶瓷管道可耐受含塵氣體的高溫沖刷,減少管道磨損導致的泄漏風險,符合環保排放標準。

四、經濟性與環保效益

1.全生命周期成本低:盡管陶瓷管道初期投資高于金屬管道,但其使用壽命可達10年以上,綜合維護成本降低60%-70%;

2.減少停機損失:耐磨性能提升使管道更換頻率從每年2-3次降至每5年1次,保障生產線連續運行;

3.符合綠色制造趨勢:陶瓷材料可回收再利用,減少金屬資源消耗,助力鋰電行業碳減排目標。