在礦山開采、冶金冶煉、水泥建材等重工業領域,設備磨損是制約生產效率與成本控制的“頭號敵人”。以礦山輸送系統為例,礦石棱角鋒利、硬度高,溜槽、料斗等設備在長期沖擊下,金屬襯板磨損率高達每月數毫米,頻繁更換導致停機損失超百萬元/年。而傳統耐磨材料如高錳鋼、高鉻鑄鐵,在極端工況下仍難以突破壽命瓶頸。此時,高硬度氧化鋁陶瓷憑借其卓越的物理性能,成為破解磨損難題的“終極武器”。

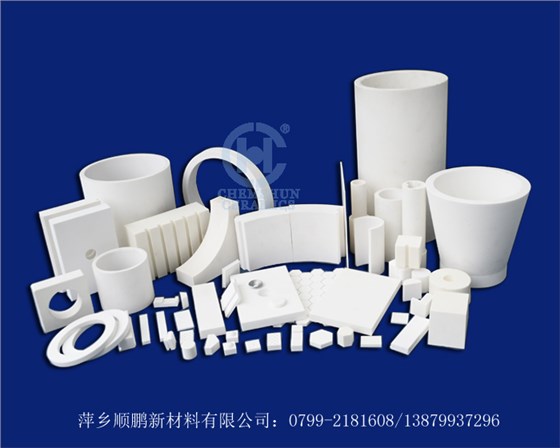

一、硬度與耐磨性:以剛克剛的物理防御

氧化鋁陶瓷的莫氏硬度達9級,僅次于金剛石,洛氏硬度HRA80-90,是普通鋼材的5-10倍。中南工大粉末冶金研究所數據顯示,其耐磨性是錳鋼的266倍、高鉻鑄鐵的171.5倍。在磷礦石破碎工況中,焊接型氧化鋁陶瓷襯板可承受高速礦石顆粒的持續沖擊,壽命較傳統金屬襯板延長10-20倍,顯著減少設備停機維護次數。例如,某大型磷礦企業采用陶瓷襯板后,溜槽更換周期從3個月延長至3年,年維護成本降低80%。

二、化學穩定性:腐蝕性工況的“免疫屏障”

氧化鋁陶瓷對酸、堿及鹽類介質具有優異耐受性。在磷礦石加工中,磷酸鹽、硫化物等成分在潮濕環境下形成腐蝕性介質,傳統金屬襯板易因化學腐蝕加速磨損。而陶瓷襯板通過隔離腐蝕性介質與金屬基體,有效延長設備整體壽命。某水泥廠輸送管道安裝陶瓷襯板后,在強堿性物料沖刷下,使用壽命從1年延長至10年,且無金屬污染風險。

三、輕量化與低摩擦:效率與能耗的雙重優化

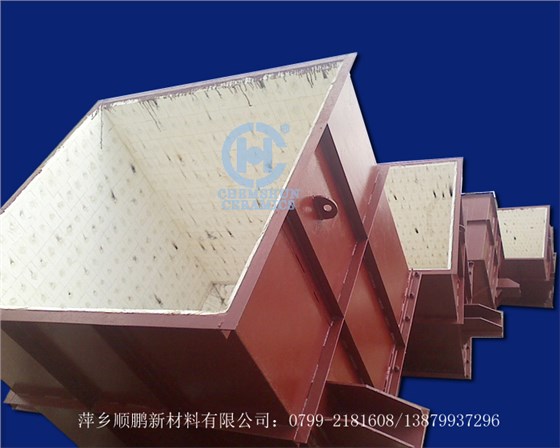

氧化鋁陶瓷密度僅為鋼鐵的一半(3.5g/cm³),可減輕設備負荷,降低能耗。其表面光潔度高,摩擦系數小,能減少物料附著與堵塞。在礦山輸送系統中,陶瓷管道內壁光滑度提升后,物料輸送效率提高15%,同時降低風機能耗。此外,陶瓷襯板采用模塊化設計,安裝便捷,可大幅縮短停機時間。

四、應用場景全覆蓋:從礦山到環保的跨界突破

氧化鋁陶瓷的應用已滲透至工業全鏈條:

- 礦山領域:破碎機錘頭、球磨機內襯、尾礦泵管道等;

-電力行業:燃煤輸送管、磨煤機出口風管、除塵器灰斗等;

-水泥建材:熟料輸送槽、篦冷機、預熱器下料管等;

環保工程:脫硫脫硝裝置、廢氣處理管道等。

結語

高硬度氧化鋁陶瓷以“超硬、耐磨、耐腐、輕量”四大核心優勢,重新定義了工業設備的耐磨標準。從降低停機損失到節省維護成本,從提升生產效率到保障環保安全,其價值已通過全球數千家企業的實踐驗證。在工業4.0時代,選擇氧化鋁陶瓷,不僅是選擇一種材料,更是選擇一種“低維護、長壽命、高回報”的可持續發展模式。